2020 ఎవ్వరూ ఊహించని అనేక సంఘటనలను తీసుకువచ్చింది. కొత్త క్రౌన్ మహమ్మారి ప్రతి పరిశ్రమను ప్రభావితం చేసింది మరియు ప్రపంచవ్యాప్తంగా మిలియన్ల మంది ప్రజల జీవితాలను మార్చింది. ఈ ప్రత్యేకమైన దృగ్విషయం మాస్క్లు, PPE మరియు ఇతర నాన్వోవెన్ ఉత్పత్తుల డిమాండ్లో గణనీయమైన పెరుగుదలకు దారితీసింది. యంత్ర ఉత్పాదకతను పెంచడానికి మరియు ఇప్పటికే ఉన్న పరికరాల నుండి విస్తరించిన లేదా కొత్త సామర్థ్యాలను అభివృద్ధి చేయడానికి తయారీదారులు వేగంగా పెరుగుతున్న డిమాండ్ను కొనసాగించడం ఘాతాంక పెరుగుదల కష్టతరం చేసింది.

ఎక్కువ మంది తయారీదారులు తమ పరికరాలను తిరిగి అమర్చడానికి పరుగెత్తడంతో, నాణ్యమైన నాన్వోవెన్ లేకపోవడంఉద్రిక్తత నియంత్రణ వ్యవస్థలుఅధిక స్క్రాప్ రేట్లు, కోణీయ మరియు ఎక్కువ ఖర్చుతో కూడిన అభ్యాస వక్రతలు మరియు ఉత్పాదకత మరియు లాభాలను కోల్పోయింది. చాలా మెడికల్, సర్జికల్ మరియు N95 మాస్క్లు, అలాగే ఇతర కీలకమైన వైద్య సామాగ్రి మరియు PPE, నాన్వోవెన్ మెటీరియల్స్ నుండి తయారు చేయబడినందున, అధిక నాణ్యత మరియు అధిక పరిమాణ ఉత్పత్తుల అవసరం నాణ్యత టెన్షన్ కంట్రోల్ సిస్టమ్ అవసరాలకు కేంద్ర బిందువుగా మారింది.

నాన్-నేసిన అనేది సహజ మరియు కృత్రిమ పదార్థాల మిశ్రమంతో తయారు చేయబడిన ఒక ఫాబ్రిక్, ఇది వివిధ సాంకేతికతలతో కలిసి ఉంటుంది. కరిగిన నాన్-నేసిన బట్టలు, ప్రధానంగా మాస్క్ ఉత్పత్తి మరియు PPPEలో ఉపయోగించబడతాయి, ఇవి రెసిన్ కణాల నుండి తయారు చేయబడతాయి, వీటిని ఫైబర్లుగా కరిగించి, ఆపై తిరిగే ఉపరితలంపైకి ఎగిరిపోతాయి: తద్వారా ఒకే-దశ ఫాబ్రిక్ను సృష్టిస్తుంది. ఫాబ్రిక్ సృష్టించబడిన తర్వాత, అది కలిసి కలపాలి. ఈ ప్రక్రియ నాలుగు మార్గాలలో ఒకటిగా నిర్వహించబడుతుంది: రెసిన్, వేడి, వేలాది సూదులతో నొక్కడం లేదా హై స్పీడ్ వాటర్ జెట్లతో ఇంటర్లాక్ చేయడం ద్వారా.

ముసుగును ఉత్పత్తి చేయడానికి నాన్-నేసిన ఫాబ్రిక్ యొక్క రెండు నుండి మూడు పొరలు అవసరం. లోపలి పొర సౌకర్యం కోసం, మధ్య పొర వడపోత కోసం మరియు మూడవ పొర రక్షణ కోసం ఉపయోగించబడుతుంది. దీనికి అదనంగా, ప్రతి ముసుగుకు ముక్కు వంతెన మరియు చెవిపోగులు అవసరం. మూడు నాన్-నేసిన పదార్థాలు ఆటోమేటెడ్ మెషీన్లో ఫీడ్ చేయబడతాయి, ఇది ఫాబ్రిక్ను మడతపెట్టి, పొరలను ఒకదానిపై ఒకటి పేర్చుతుంది, ఫాబ్రిక్ను కావలసిన పొడవుకు కట్ చేస్తుంది మరియు చెవిపోగులు మరియు ముక్కు వంతెనను జోడిస్తుంది. గరిష్ట రక్షణ కోసం, ప్రతి ముసుగు తప్పనిసరిగా మూడు పొరలను కలిగి ఉండాలి మరియు కట్లు ఖచ్చితంగా ఉండాలి. ఈ ఖచ్చితత్వాన్ని సాధించడానికి, వెబ్ ఉత్పత్తి శ్రేణి అంతటా సరైన ఉద్రిక్తతను కొనసాగించాలి.

ఒక ఉత్పాదక కర్మాగారం ఒక రోజులో మిలియన్ల కొద్దీ మాస్క్లు మరియు PPEలను ఉత్పత్తి చేసినప్పుడు, టెన్షన్ నియంత్రణ చాలా ముఖ్యం. నాణ్యత మరియు స్థిరత్వం ప్రతి ఉత్పాదక కర్మాగారం ప్రతిసారీ డిమాండ్ చేసే ఫలితాలు. మోంటాల్వో టెన్షన్ కంట్రోల్ సిస్టమ్ తయారీదారు యొక్క తుది ఉత్పత్తి నాణ్యతను పెంచుతుంది, ఉత్పాదకత మరియు ఉత్పత్తి అనుగుణ్యతను పెంచుతుంది, అదే సమయంలో వారు ఎదుర్కొనే ఏవైనా ఉద్రిక్తత నియంత్రణ సంబంధిత సమస్యలను పరిష్కరిస్తుంది.

టెన్షన్ నియంత్రణ ఎందుకు ముఖ్యం? టెన్షన్ కంట్రోల్ అనేది మెటీరియల్ నాణ్యత లేదా కావలసిన లక్షణాలలో ఎటువంటి నష్టం లేకుండా ఏకరూపత మరియు స్థిరత్వాన్ని కొనసాగిస్తూ, రెండు పాయింట్ల మధ్య ఇచ్చిన పదార్థంపై ముందుగా నిర్ణయించిన లేదా సెట్ చేయబడిన ఒత్తిడి లేదా ఒత్తిడిని నిర్వహించే ప్రక్రియ. అదనంగా, రెండు లేదా అంతకంటే ఎక్కువ నెట్వర్క్లను ఒకచోట చేర్చినప్పుడు, ప్రతి నెట్వర్క్కు వేర్వేరు లక్షణాలు మరియు ఉద్రిక్తత అవసరాలు ఉండవచ్చు. ఎటువంటి లోపాలు లేకుండా అధిక-నాణ్యత లామినేషన్ ప్రక్రియను నిర్ధారించడానికి, అధిక-నాణ్యత తుది ఉత్పత్తి కోసం గరిష్ట నిర్గమాంశను నిర్వహించడానికి ప్రతి వెబ్ దాని స్వంత టెన్షన్ నియంత్రణ వ్యవస్థను కలిగి ఉండాలి.

ఖచ్చితమైన టెన్షన్ నియంత్రణ కోసం, క్లోజ్డ్ లేదా ఓపెన్ లూప్ సిస్టమ్ కీలకం. క్లోజ్డ్-లూప్ సిస్టమ్లు వాస్తవ ఉద్రిక్తతను అంచనా వేసిన టెన్షన్తో పోల్చడానికి ఫీడ్బ్యాక్ ద్వారా ప్రక్రియను కొలుస్తాయి, పర్యవేక్షిస్తాయి మరియు నియంత్రిస్తాయి. అలా చేయడం వలన, ఇది లోపాలను బాగా తగ్గిస్తుంది మరియు కావలసిన అవుట్పుట్ లేదా ప్రతిస్పందనలో ఫలితాలను ఇస్తుంది. టెన్షన్ కంట్రోల్ కోసం క్లోజ్డ్ లూప్ సిస్టమ్లో మూడు ప్రధాన అంశాలు ఉన్నాయి: టెన్షన్ కొలిచే పరికరం, కంట్రోలర్ మరియు టార్క్ పరికరం (బ్రేక్, క్లచ్ లేదా డ్రైవ్)

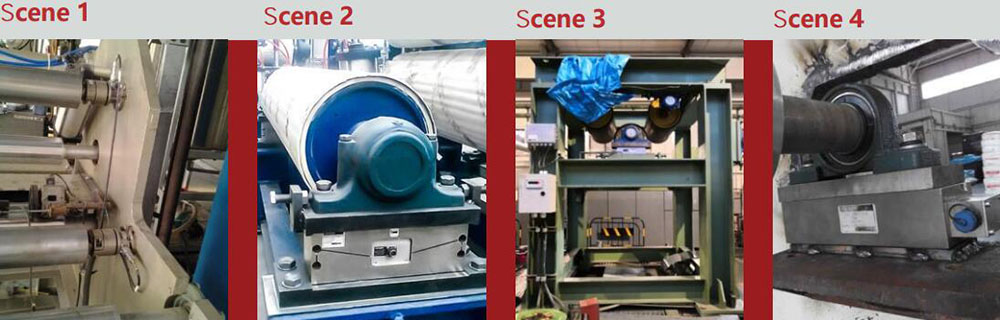

మేము PLC కంట్రోలర్ల నుండి వ్యక్తిగత అంకితమైన నియంత్రణ యూనిట్ల వరకు విస్తృత శ్రేణి టెన్షన్ కంట్రోలర్లను అందించగలము. కంట్రోలర్ లోడ్ సెల్ లేదా డ్యాన్సర్ చేయి నుండి డైరెక్ట్ మెటీరియల్ మెజర్మెంట్ ఫీడ్బ్యాక్ను అందుకుంటుంది. టెన్షన్ మారినప్పుడు, అది సెట్ టెన్షన్కు సంబంధించి కంట్రోలర్ వివరించే విద్యుత్ సిగ్నల్ను ఉత్పత్తి చేస్తుంది. కంట్రోలర్ అప్పుడు కావలసిన సెట్ పాయింట్ని నిర్వహించడానికి టార్క్ అవుట్పుట్ పరికరం (టెన్షన్ బ్రేక్, క్లచ్ లేదా యాక్యుయేటర్) యొక్క టార్క్ను సర్దుబాటు చేస్తుంది. అదనంగా, రోలింగ్ ద్రవ్యరాశి మారినప్పుడు, అవసరమైన టార్క్ సర్దుబాటు మరియు నియంత్రికచే నిర్వహించబడాలి. ప్రక్రియ అంతటా ఉద్రిక్తత స్థిరంగా, పొందికగా మరియు ఖచ్చితమైనదని ఇది నిర్ధారిస్తుంది. మేము అనేక రకాల మౌంటింగ్ కాన్ఫిగరేషన్లు మరియు టెన్షన్లో చిన్న మార్పులను గుర్తించడం, వ్యర్థాలను తగ్గించడం మరియు అధిక-నాణ్యత తుది ఉత్పత్తిని పెంచడం వంటి వాటిని గుర్తించేంత సున్నితంగా ఉండే బహుళ లోడ్ రేటింగ్లతో అనేక రకాల పరిశ్రమ-ప్రముఖ లోడ్ సెల్ సిస్టమ్లను తయారు చేస్తాము. లోడ్ సెల్ మెటీరియల్ ప్రక్రియ గుండా వెళుతున్నప్పుడు టెన్షన్ బిగించడం లేదా వదులుగా మారడం వల్ల ఏర్పడే ఇడ్లర్ రోల్స్పై కదులుతున్నప్పుడు మెటీరియల్ చేసే మైక్రో-డిఫ్లెక్షన్ ఫోర్స్ను కొలుస్తుంది. ఈ కొలత ఎలక్ట్రికల్ సిగ్నల్ (సాధారణంగా మిల్లీవోల్ట్లు) రూపంలో తయారు చేయబడుతుంది, ఇది సెట్ టెన్షన్ను నిర్వహించడానికి టార్క్ సర్దుబాటు కోసం కంట్రోలర్కు పంపబడుతుంది.

పోస్ట్ సమయం: డిసెంబర్-22-2023